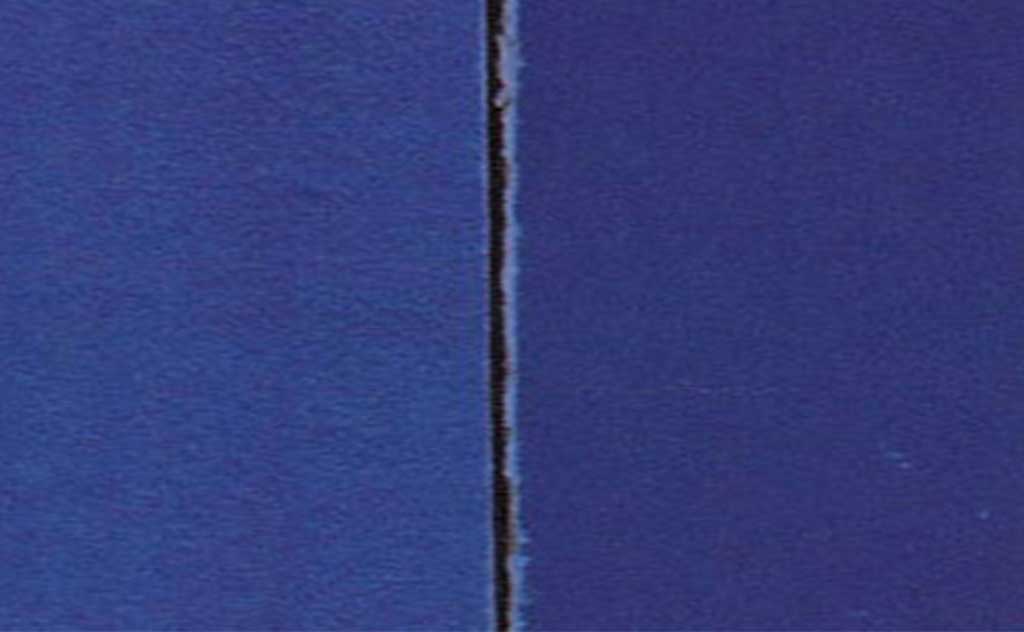

چاپ فلکسو فرآیندی حساس به فشار است. به طوری که اگر فشار به طور یکنواخت و صحیح از سیلندرها به سطح چاپ انتقال پیدا نکند با مشکلات بسیاری در چاپ مواجه خواهید شد. در مشکل اثر هالهای چاپ فلکسو، فشار باعث میشود مرکب از لبههای خارجی مرز چاپ بیرون زده و در اطراف سوژه، طرحی شبیه به هاله ایجاد کند.

مهمترین عامل فشار نامناسب و زیاد بر روی چاپ است. مرکب تحت فشار، حتی اگر ویسکوزیتهی بالایی داشته باشد، از اطراف نواحی چاپ بیرون میزند. بنابراین اثر هالهای در اطراف مرز چاپ نشانه فشار بیش از حد است. پس برای حل آن یکنواختی فشار را در سراسر شبکه بررسی کرده و فشار متناسب با آنرا تنظیم کنید.

شما همواره باید فشار بین کلیشه و زیرلایه (substrate) را نیز کنترل کنید. در صورت مشاهده فشار نامتناسب از کلیشه یا فرم چاپی نرمتری استفاده کنید.

انتقال بیش از حد مرکب میتواند سبب بروز اثر هالهای در چاپ فلکسو شود. در یک چاپ ایدهآل لازم است که مرکب به اندازه کافی و به طور کامل روی سطح چاپ بنشیند به عبارت دیگر سطح چاپ را مرطوب کند. اگرچه عواملی مانند مکانیک ماشین چاپ، غلظت مرکب و درجهی Ph، و آنالیز کشش و جذب سطحی در انتقال بیش از اندازه مرکب دخیل اند، اما به احتمال فراوان این مشکل به دلیل حجم زیاد سلولهای آنیلوکس یا عدم ویسکوزیتهی مناسب مرکب است. استفاده از غلتک آنیلوکس با حجم سلول کمتر یا تعداد سلول بالاتر باعث رفع این مشکل خواهد شد.

سخت بودن کلیشه یا نوار نصب نیز از عوامل ایجاد اثر هاله ای است که درصورت غیرقابل تحمل بودن باید آنها را اصلاح کنید.

عدم انطباق سرعت حرکت سیلندر و زیرلایه یا جنس چاپی نیز از عوامل مهم ایجاد اثر هالهای در چاپ فلکسو است. سیلندر چاپ و جنس چاپی باید با سرعت یکسانی حرکت کنند و با یکدیگر هماهنگ باشند، در غیر این صورت کلیشه روی سطح چاپی کشیده شده و مرکب از اطراف تصویر چاپ شده بیرون میزند. برای جلوگیری از بروز این مشکل، همواره شبکه چاپ را زیرنظر داشته باشید.

در صورت عدم رفع مشکل، کارشناسان فنی دیلون همواره پاسخگوی شما خواهند بود.